一、防尘降尘供水系统

工作面水源系统由十采区北翼轨道巷4管路供给,在工作面联络巷,分进风1趟4,因风一趟2.5,管路,全为无缝钢管。在钢管末端联接高压胶管供水,进风供各转载点喷雾洒水、机组洒水、冷却用水,回风供注水和支架喷雾。工作面末端测得静压2.4M Pa。

二、煤层注水

15煤层硬度大,孔隙率低,透水性很差。l985年以来对15号煤层进行注水实践,属难注水煤层。在注水方式上,由于采高一般在2.2—2.6m左右,在工作面进行浅孔高压煤层注水,片帮严重,给顶板管理带来一定困难,而且操作极不安全。在回风巷进行煤层注水,注水压力要达到8—13M Pa,封孔长度要在8m以上,并且一次注水的时间不得大于2小时,采取间歇多次对一个孔注水,可以提高单孔注水量,取得理想的注水效果。1984年我局对四矿8209工作面在回风道进行长孔注水试验,注水量833m。,降尘率76.18,水份增加1.87;l991年对四矿北8312放顶煤工作面,开一条上层中间巷注水,取得如下参数:①注水压力:8~12M Pa;②注水流量0.020.03m。/r a i n;③注水量15L/t;④钻孔直径75m m、42m m;⑤钻孔间距20一30m。81005工作面注水在回风巷单侧布置,采取动压注水和静压注水相结合的方式,采用注水泵,型号5BG一2/160,技术参数:额定压力l6M Pa,流量2m。/h;封孔器型号ZF一Ⅱ型,承受压力8.0—15M Pa,最大爆破压力18M Pa,膨胀外径65r a m,注水系统由注——1 4——水泵、压力表、流量表、封孔器,通过19r a mX 100m高压胶管联接构成。钻子L参数:孔深60m,孔距15m,封孔深度8~10m,子L径42m m,扩口距离l 0m,扩口孔径72m m。煤层注水量,以煤层水份值提高1%设计,即每孔平均注水量85.3m。,实际注水量每孔40—110m。,达到了原设计注水量的要求。注水作业在检修班进行,注水完全采用交替注水的方式,一孔多注,同时注多子L,每孔注水时间1—2小时,注水问歇时间7.68小时,开始注水孔距工作面距离26.3—63.6m,注水后煤层平均水份由塘来的2.64%提高到3.68%,提高1.04,工作面平均粉尘由719.3m g/m。降低到364.3m g/m。,降尘率达49.4。通过煤层注水后,对试验工作面防尘起到了很好的作用,试验15号煤层注水机理,在于注水压力,注水压力在3.5—15M Pa下,对工作面常压带、卸压带湿润煤层都有明显的效果,而且在工作面前方压力集中区域内,吸湿性最好,水份增加值可达到2%,靠近工作面卸压带区注水时间相对减少流散性明显,水份提高值可达1%,注水值不稳定。

注水压力对于结构未破坏的完整煤体,是一个压力水楔,需要压力达12M Pa以上。对于卸压区内,由于工作面前方顶煤水平位移量急剧增加,注水流动性加快,渗透性减缓,甚至在短时间内就会出现跑水现象。注水受工作面采动矿压的影响,一个常压带钻孔从距工作面63.6m开始注水,到llm结束,压力是在不断变化的,初始压力3.5M Pa,注水过程中压力8—1 2M Pa,最后阶段2小时内,压力逐渐减到6M Pa,使得工作面以及邻孔出水。

三、液压支架移架和天窗口放煤时自动喷雾装置的试验

综采放顶煤支困在降柱、移架、升柱的过程中都要产生大量粉尘,特别是移架过程,由于尘源位置高,扩散范围大,粉尘治理难度很大,是防尘重点。

1、单路阀系统

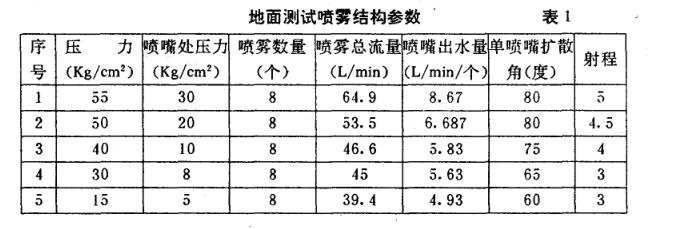

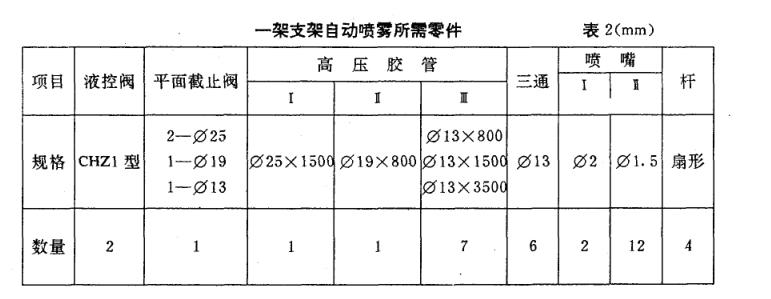

为了使窗口、移架粉尘得到很好治理,设计安装了自动喷雾系统,它由液控联动阀、喷杆、高压连接胶管、接头件组成。液控阀是一个二位二通阀,并接于液压架的操作阀上,在操作支架移架、放煤时,打开喷雾设施,并随液压支架操作的反向性关闭。

单路液控阀并接于液压支架系统,有三种工作状态,一种是在放煤过程中一半时间内有喷雾,一种是不稳定的喷雾,一种是当放煤时常喷、关窗时截止的喷雾。为了实现第三种理想的工作状态,将液控阀开的位置接于放煤千斤顶和小插板联动的单向阀出液口,将液控阀关的位置接于小插板关路。系统如图2。支架移架喷雾装置,扇形,弯曲角45。一1 6一架长300m m,安装三个喷嘴,喷嘴间距100m m,喷雾架安装在顶梁与前探梁联接处的左右两侧。支架窗口喷雾装置为短杆结构,安装四个喷嘴,杆长350m m,其中三个1.5m m空心伞状喷嘴捕捉呼吸性粉尘,一个j 2『2m m大汉量的实心伞状喷嘴用以降落非呼吸性粉尘。

2、六路阀系统

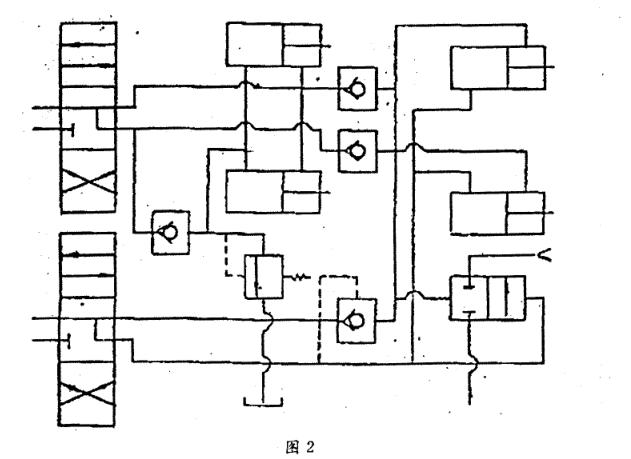

放煤及移架粉尘,除了在本架降落外,更多的要在邻架及至下架以远扩散,此时下呆的喷雾能打开,补喷降尘是非常必要的。为了实现多架喷雾,本课题研制一种多功能控制阀,既能换向又可多架喷雾,已申报国家专利,专利号Z L93.204581.2。多路阀内部结构是一组两位三通阀,它的外部接收信号源设计有六路,可以接收本架放煤和移架的信号,也可接收邻架的信号。

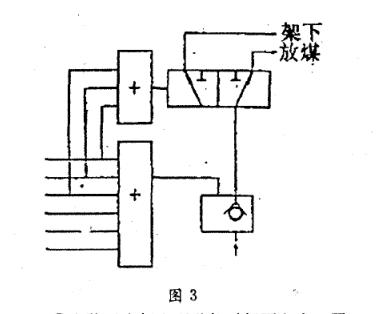

①安装于本架实现移架和放煤换向功能的系统。阀的外部六路信号接口,采用j 2『4r a m高压胶管及其接头件,其中两路联接于放煤千斤顶,另外四路接于降架、升架、拉架和推溜各个液压动作口,这样当放煤时只有放煤口喷雾,当操作移架动作时阀进行换向,只有移困喷雾,一阀多用,特别对于移架各个动作所产生的粉尘都能即时产生作用效果,如图3。

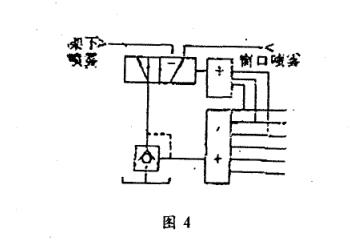

②安装于本架实现移架时架下和窗口同.时喷雾的系统。六路阀将副阀中的滑动阀芯去掉,形成当放煤时只有窗口喷雾,而当移架时,整个支架喷雾装置全部打开的三向作用系统,如图4。

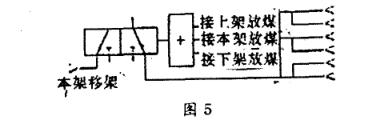

③安装于本架、邻架、下轲,实现多口喷雾的系统。无论移架或放煤,下架粉尘是非常严重的,危害着下面的工作人员,污染了作业环境。因此,治理综放工作面环境粉尘,要从产尘源处多架考虑,长距离考虑。用单路阀系统和手动阀系统实现上述要求,需要增加一半以上的投资,过去做过一些联接改造试验,有好的降尘效果,但投资大,现场不易接受。六路阀它的多功能性实现了本架放煤和移架,相邻2—3架同时喷雾的功能,如图5。

④多路阀试验情况

多路阀于1994年元月至5月在四矿8338综放工作面试用,并配合无嘴喷杆,试用中对一些机加工问题稍作处理和部分零配件更换后,达到了多路接收信号进行喷雾的功能。多路换向阀1995年4月17日至7月25日试制三套阀在三矿902综放工作面使用,使用期间实现了多路换向功能,多架联喷功能,使用性能稳定,动作灵敏,达到设计要求。7月25日后一套上井检修备用,另两套使用到903工作面生产结束。

3、转载点喷雾及其水幕降尘一1 8一工作面前后部溜采用引射器,联接于前后溜机头减速器电机冷却后的水源。进风顺槽皮带机头转载喷雾,用磁化喷头,自动控制。型号BA s—l型,该装置可依据皮带是否运行以及煤的干湿程度而自动控制洒水,试用中皮带自动喷雾装置性能可靠稳定,没有造成皮带打滑、装置不灵敏、不复位等事故或故障。此外,进回风顺槽入口处,工作面以外20一50m范围内安装了四道水幕,阻止粉尘向外扩散,这也是综合降尘中必不可少的。http://www.zhsysb.net