一、基体树脂的选择

目前国内干变生产使用的基体树脂以环氧-酸酐体系为主,这种树脂固化物的导热系数只有0.18~0.19W/(m·K),在环氧固化物中几乎是最低的,不利于提高浇注料的导热系数。基体树脂对复合物导热系数的影响,可用宏观热传导理论作简单分析:以与实验基本吻合的Nielsen热传导理论模型为例,该模型得到的复合物导热系数的数学表达式如下:λ=λ1·1+ABV1-BΨV;式中:B=λ2λ1-1λ2λ1-A;Ψ=1+V(1-V)mV 2m

其中:λ1、λ2、λ分别是基体树脂、粉体、复合物的导热系数;V是粉体在复合物中的体积分数;Vm是粉体紧密堆积时的最大体积分数;A是与粉体粒径、形貌和取向方式有关的常数。对于无规则形状、无规则堆积的粉体,A和Vm的建议取值分别是3和0.64。上式表明,复合物的导热系数与基体树脂的导热系数近似成倍率关系。也就是说,即使粉体种类和用量不变,如果基体树脂的导热系数提高一倍,复合物的导热系数约提高一倍。由此可见提高基体树脂的导热系数非常关键。由于环氧-芳香胺固化物具有较高的导热系数,因而尝试将芳香胺固化剂应用于环氧浇注料。在高电压绝缘领域,环氧-芳香胺固化体系用于制造绝缘坯布、防晕涂层、电磁线涂层、层压制品等产品已有数十年,具有优良的力学性能、耐电晕性和耐表面放电能力。通常芳香胺为高熔点的固体,需在较高温度下才能与环氧混溶。有些芳香胺,如二氨基二苯基甲烷、间苯二胺,熔点虽较低且较容易与环氧混溶,但与环氧的反应活性较高,混料过程中物料粘度增长过快,可操作的时间过短;有些芳香胺的反应活性虽适中,但熔点过高,混胶温度过高也会导致物料粘度过快增长,从而难以完成混料脱泡操作。为解决芳香胺与环氧树脂的混溶问题,研制了一种反应速度适中、室温下为液态或熔点较低的芳香胺,使其可在较低的温度下快速与环氧混溶,并有足够长的混料脱泡操作时间。用自制的低熔点芳香胺作固化剂的环氧-芳香胺体系的性能如表1所示。

从表1可以看出,与环氧-酸酐体系相比,环氧-芳香胺固化体系具有以下优点:①导热系数是环氧

酸酐固化体系的1.2倍;②热变形温度比环氧酸酐固化体系高约40℃;③混胶温度下物料的粘度较小,有利于引入更多的填料。该固化体系的不足之处是固化速度偏慢,固化温度稍高,但总体来看符合制备环氧浇注料的条件,其中最重要的是该树脂的导热系数较高,有利于提高浇注料的导热系数。

二、填料的选择

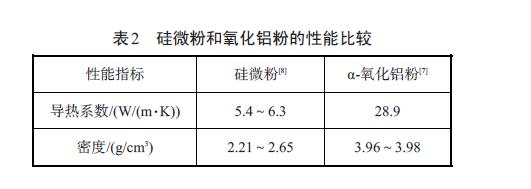

目前国内干变生产所用的填料主要是硅微粉(又称石英粉或石英砂),在需耐SF6的互感器、高压开关或特种干式变压器中才使用氧化铝填料。氧化铝填料在干变中应用较少的主要原因是其密度较大且价格稍贵。但如果采用氧化铝填料能够有效降低变压器线圈的运行温度、大幅度提高浇注工件的抗开裂能力,稍增大浇注料的成本是值得的。此外,由于提高了干变的综合经济技术性能,完全可以通过优化结构设计使整机制造成本得到合理的控制。徐旭等曾对环氧酸酐-硅微粉浇注料的配比和工艺进行过优化,结果表明在通常情况下,硅微粉的最大极限填充量在62%附近(物料粘度不超过4 000 mPa·s时),此时固化物的导热系数的最大值约为0.84 W/(m·K)。说明不改变基体树脂和粉体种类,提高浇注料的导热系数是有限的。由于氧化铝粉体的导热系数远高于硅微粉的导热系数(见表2),采用氧化铝填料显然更有利于提高环氧浇注料的导热系数。因此应优先考虑选用氧化铝填料。

三、环氧芳香胺-氧化铝浇注料的性能

采用氧化铝填料并以低熔点芳香胺作固化剂,制备了适合于干变生产使用的浇注料。经过配方和工艺优化后,得到环氧芳香胺-氧化铝浇注料,其基本性能与环氧酸酐-硅微粉浇注料对比情况如表3所示。由表3可知,其环氧芳香胺-氧化铝固化物的导热系数比环氧酸酐-硅微粉浇注料的导热系数提高0.7~1.2倍,螺栓螺母嵌件试样经-30~160℃冷热冲击10次,5个试样均无开裂现象,而环氧酸酐-硅微粉浇注料经冷热冲击1次后5个试样均开裂。环氧芳香胺-氧化铝固化物的热变形温度、弯曲强度、拉伸强度及冲击强度均远高于环氧酸酐-硅微粉浇注料。

四、采用氧化铝填料并以环氧-芳香胺为基体树脂,制得的环氧芳香胺-氧化铝浇注料的导热系数有较大提高,导热系数为1.440 W/(m·K),抗开裂能力优良,其弯曲强度、拉伸强度及冲击强度等力学性能及热变形温度也大幅提高,期望能够引起干变制造业的重视并获得推广应用。(本文来源:正航仪器)http://www.zhsysb.net